摘 要: 介紹了最新研制成功的1200kN標準動態力源裝置的測控系統,該系統由PC機、單片機、兩塊高速數據采集卡及其它電路等組成,其中測控系統的組建、高速數據同步采集技術較有特色。

關鍵詞: 標準動態力 裝置 計算機控制 高速同步采樣

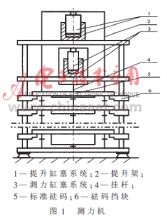

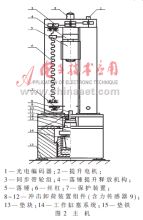

1200kN標準動態力源是基于帕斯卡定律的液壓放大式原理建成的[1]。該裝置作為國家大噸位動態力基準受國防科工委委托研制,主要用于力傳感器的動態校準。首先在小徑測力油缸上加載標準砝碼,在與小徑測力油缸相通的大徑工作油缸上復現放大的標準力值,然后用沖擊卸荷的方法獲得一個近似于理想的負階躍力[2][3]。整個裝置機械系統結構簡圖如圖1、圖2所示。圖1中測力機由8塊不同質量的標準砝碼組成,可獲得最小分辨率為10kN、范圍為50kN~1200kN的不同力值。圖2中落錘高度由光電編碼器測量,高度根據力值大小設定,最大升高為1.8m,工作油缸與測力油缸相通,力值放大比為200。

1 系統功能及特點

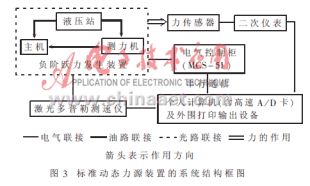

圖3為整個標準動態力源裝置的系統結構框圖。其主要功能及特點如下:

(1)標準砝碼是通過提升油缸和24只交流伺服微電機控制選擇加載的,微電機正反轉由單片機和外部邏輯電路控制,該邏輯電路[1]較好地避免了微電機和限位開關的損壞,并將I/O口線從72線減少到9線。

(2)沖擊落錘的自動抓取、釋放是通過對內外滑套、鋼珠、彈簧、電磁鐵等進行巧妙設計實現的,提升高度通過光電編碼器測量控制。

(3)為保證力源精度,測力油缸和工作油缸采取間隙高壓油封技術,整個系統油路設計見文獻[4],高壓油封壓力由D/A控制比例溢流閥自動調節實現。

(4)激光多普勒測速儀用于測量負階躍力的下沿時間,其數據由50MHz、8bit的高速采樣卡記錄,力傳感器電壓經二次儀表放大后,由2MHz、12bit的高速采樣卡記錄,靜態力值由14位低速高精度采樣卡記錄。

(5)計算機系統采用上下位機,通過串行口通信,數據采集分析由PC機完成,動作控制由單片機控制完成,操作命令可由PC機或控制柜上的小鍵盤單獨操縱,并可進行單步執行或流程全自動執行。

(6)除傳感器安裝外,所有操作均為計算機自動控制實現,測控系統軟硬件充分運用了抗干擾技術。

2 硬件組成

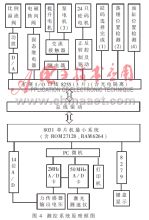

本測控系統原理框圖如圖4所示。主要包括以下五部分:

信號檢測:包括光電編碼器信號檢測,提升油缸、測力油缸上下限位檢測,24只砝碼電機到位檢測以及落錘是否抓牢及允許釋放信號檢測。

執行信號:包括砝碼選擇電機正反轉,各電磁閥開關,落錘釋放控制,提升電機正反轉,泵電機啟停控制。

數據采集:低速高精度采樣卡可記錄靜態力值并動態監視保壓效果,高速采樣卡分別記錄激光信號和傳感器輸出電壓信號。

信號處理:包括將光電編碼器信號轉化為高度值并由數碼管實時顯示;自動加載及保壓油壓控制策略的實現。

鍵盤顯示:由8279芯片完成,并設置了8個數碼管和24個薄膜按鍵。

3 高速數據同步采集技術

動態力實現時力的下沿時間最短為20μs,即整個沖擊過程在幾十微秒內完成。而根據力傳感器校準要求,必須對力傳感器輸出及力的測速實現同步采集,因此,我們采取以下技術措施:(1)兩卡上均設有高速RAM,其中2MHz卡存儲量為32KB,50MHz卡存儲量為64KB,且均有可調的內外觸發電平功能;(2)有提前存儲功能且RAM存儲量大小可調節;(3)在2MHz電壓采樣卡上引出一同步觸發信號給50MHz激光采樣卡,這樣在沖擊后,力傳感器受力突然變小,輸出電壓減小到2MHz卡預置內觸發電平,觸發采樣并將記錄數據存于RAM中,同時該信號也觸發50MHz采樣記錄數據,在觸發前一段時間的數據則記錄在提前預置的RAM中。采用該法成功地解決了高速數據同步采集問題,為力傳感器相位校準奠定了基礎。

4 軟件設計

單片機部分軟件由MCS-51匯編語言編寫,主要實現各動作的控制、信號的檢測等,限于篇幅不再羅列。PC機控制及數據采集、分析處理軟件是基于Windows的Visual C++編制的,程序界面美觀,操作方便。圖5和圖6為國產L650壓電式力傳感器在180kN力動態激勵下輸出的信號及其幅頻響應曲線圖。

本裝置融合了機、電、液、算、光等技術,使之一體化測試結果表明,系統調試操作方便,運行穩定可靠,達到了技術指標要求。該項成果填補了我國在動態力值計量領域的一項空白。

參考文獻

1 魏燕定.負階躍動態力校準系統的總體設計及微機測控制系統研制.浙江大學碩士學位論文,1995

2 魏燕定,何 聞,賈叔仕等.用于校準力傳感器動態特性的大力值寬頻帶的動態力的實現方法.實驗力學,1995(10)

3 陳 輝,何 聞,朱 虎等.一種新型的大力值、寬頻帶的負階躍力產生方法.計量與測試技術,1995(5)

4 何 聞,賈叔仕,魏燕定.1200kN標準動態力源裝置液壓系統的設計.機床與液壓,1997(3)