1 簡介

在電鍍金屬做成的真空系統,就像是鋅和鋁薄膜那樣是非常普遍的電容行業。它的主要目標是盡可能在保持薄膜張力的同時增加薄膜傳輸速度。薄膜的張力和速度應以一個參考價值被保存起來,主要問題就是薄膜速度和張力之間的耦合。而它們之間的速度有很多的擾亂源(輥非圓,膜滑動。如果傳遞速度波動,將會導致模的處理不均勻;另一方面,不適當的張力可能導致皺紋或者薄膜破裂,而一旦薄膜破裂,操作工人就需要再次打開繞組室,從而,真空繞組室的氣壓就回到了標準大氣壓下。然后,又需要大約20~30分鐘來使繞組室達到所需氣壓(大約1.3 × 10^1--2.67×10-2Pa)。因此,產量將明顯下降;因而,一個用來避免薄膜破裂的檢測張力波動的監測系統" title="監測系統">監測系統是非常必要的。

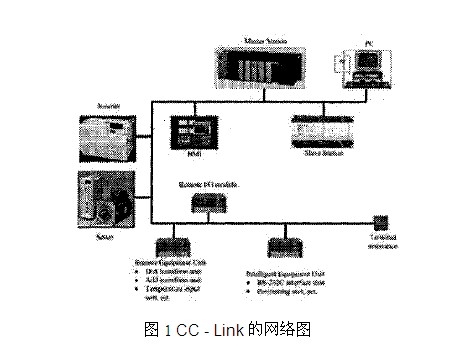

CC-Link是一個能夠提供高速的過程控制和信息數據處理的局部網絡系統,為客戶提供高效、綜合性產業和過程自動化。使用CC-Link的用戶可以減少控制變量數、復雜生產線路所需的電源線路。因此用戶可以從支持CC-LINK的其余的354個領域的設備中選擇出合適的設備,那么多供應商環境的擴展將會變得很容易。

至于高速通信,它使得通信傳感器的輸入能夠滿足需要大量數據通信的智能設備和高速響應的要求。作為一個CC-link的功能,RAS功能是:待機主功能,分離從站功能,這些功能使得在通信故障和系統調試時自動恢復過來。至于測試和監控功能,對確認數據連接狀態,硬件測試和電路測試都是可用的。CC-Link網絡圖如圖1所示,其監控系統由主站>從站>“個人電腦”>逆變器>伺服電機>遠程I / O單元等。

為了滿足自動化和靈活性的要求,許多復雜的制造系統都是由可編程邏輯控制器(PLC" title="PLC">PLC)來控制的。這是因為PLC的是適應性強,模塊化,便于使用和購買成本低。而真空卷繞鍍膜就是這樣一個復雜的制造系統。

本文介紹了基于CC-LINK現場總線" title="現場總線">現場總線的智能監控系統,其中包括上位個人電腦和下位用于控制和信息管理的可編程邏輯控制器。這一監控系統中采用了CC-Link現場總線這一新的技術。

2 監測系統的結構

基于現場總線的監控系統有兩種功能,包括監測區域的監控和信息管理單元、控制室里的控制單元。位于清盤真空機附近的所有智能監測單位都有微處理器,具有以下功能:各自的信號采樣,A / D轉換,數據計算等。現場總線是單位從站中離散檢測單元和主站之間最重要的連接。模擬信號被數字信號取代以構成雙向溝通,以利于操作者在控制室里進行控制、檢查和參數設置。這種結構,一方面提高了監測系統的精度和抗干擾能力,另一方面還節約了投資成本。

數字智能監測單元應根據實際需要而定,該系統具有五種監測單位:溫度,真空度,軋輥直徑,薄膜張力和傳輸速度。

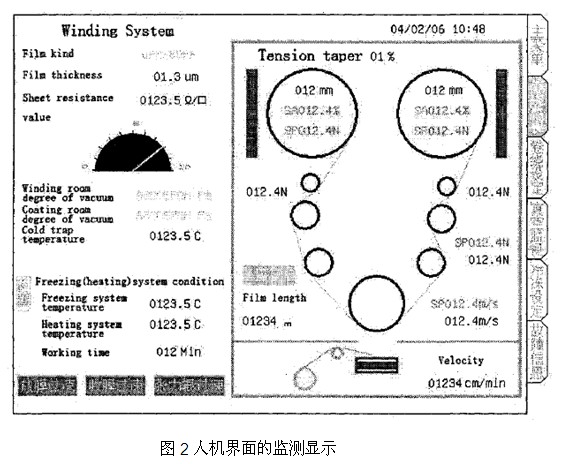

監測系統能否正常工作取決于傳感器的性能是否在要求的水平之上,它們的精度和穩定性對監測系統有直接影響。從這些傳感器獲取的數據經PLC處理并在HMI人機界面上顯示出來,如圖2所示。

智能監控模塊有兩個功能:一方面它的過濾器、放大和調節輸出信號的傳感器能由PLC(FX系列)處理得到適當值;另一方面,它憑借通信接口的可編程控制器進行數據采集,A / D轉換,數據處理,軟件抗干擾,計算參數并利用PLC上的通信接口把數據傳輸到中央控制單元。

中央控制裝置(CCU)是該監控系統的中心,它包含了個人電腦和RS232。它的工作狀態時控制智能監測的每個單位,將得到的數據和一場信息進行處理,并保存他們。此外,控制器還支持上位用戶的計算機訪問,而且,它的數據分析是切實可行的,并利用數據管理和故障診斷軟件對數據進行診斷。

監測系統采用CC-LINK現場總線構成的模塊和雙絞線作為通信介質。最多可以把六十四個站連接到這個現場總線上,通訊模塊則是通過CC-Link現場總線把監測單元和分站連接起來。當現場總線的通信速率為156kps時傳輸距離可以達到1.2公里。

3 PLC編程

在這個繞組系統中,我們使用三菱A系列PLC作為主站,因為它具有快速反應能力和強大的信息處理能力。它是用來控制總卷繞系統與FX系列的PLC纏繞系統的舒展共存系統的行為的。而系統的操作動作以及動作序列已經由設計人員事先編入控制程序中。控制程序則給繞組系統設置了一系列的操作動作,指導PLC來控制整個系統。所有傳感器或執行機構的當前狀態都作為輸入、輸出或者旗語信號存儲在PLC內存中。因此,PLC程序是一個PLC控制制造系統監測的基礎。

PLC編程使用的主要方法是梯形圖方法,它提供了一個這樣的設計環境:就是軟件工具運行在主機終端,以便于構造、驗證、測試和診斷梯形圖。首先,將高級程序寫在梯形圖中;其次,梯形圖應轉換成二進制代碼以使它們可以存儲在隨機存取存儲器(RAM)或存儲代碼可擦除可編程只讀存儲器(EPROM)中。每個連續的指令由CPU解碼和執行。CPU的功能就是根據程序來控制內存和I/O接口來處理數據。PLC上的每個輸入輸出結點都可用來區分I/O地址。數據的直接代表方法與輸入,輸出和記憶有關,基于這樣一個事實,將PLC的內存分成了輸入圖像存儲、輸出圖像存儲和內部存儲器三個部分來直接代表輸入、輸出和內存的相關數據。

PLC程序采用主程序循環掃描的方法,例如輸入的變數定期檢查。該循環項目的啟動是采用掃描輸入系統和存儲器在內存中的固定位置(輸入圖像存儲器),梯形圖程序之后執行響應,掃描程序,解決邏輯梯級確定的輸出狀態,更新后的輸出狀態存儲在固定的內存位置(輸出圖像存儲器)。程序掃描的最后,內存中保存的輸出值被用來設置和重置PLC的物理輸出。

我們都知道,邏輯控制是PLC的顯著特征,它可以用來有效地處理模擬數據。

1)模擬數據采集和轉換模擬量的輸入輸出,如壓力、溫度需要實時測量,例如溫度首先由鉑金電阻獲取,然后信號轉換模塊將其轉換為1-5V的電壓信號,這個轉換模塊的輸出最終被采集并傳輸到上述PLC中。

2)PLC控制算法模擬變量可以是任何一種變量,如我們這個繞組系統中的溫度和壓力。事實上,有自動和手動兩種控制模式。手動模式下,操作人員根據所需水平修改輸出值;而自動模式下,輸出值根據預先設計的控制算法給出。值得一提的是,PLC的輸出總是增量值,雖然自整定PID控制器可以滿足要求,但是手動調諧總是用來初始化常規生產,并經該系統切換到自動模式;我們強調,用戶的經驗型模糊邏輯控制,用來改善生產狀況也是適用的。薄膜張力控制系統采用PLC的模糊邏輯控制器(PLC),以克服繞組系統的不確定性。模糊邏輯算法已經由基本的PLC控制器實現。

對于固定的模式和常規PID的參數處理已經達到了一個很好的階段,但是穩定是相對的,繞組系統的參數在一定范圍內波動,因此控制器必須具有魯棒性,以獲得較高的性能。為了這個目的,模糊推理用于適應PID控制,通過這種辦法,PID因素就能根據系統狀態和電廠參數得到調整。

3)伺服電機控制一開始薄膜以低速傳輸,然后伺服電機被加速到設定的約每秒8米的高速繞速,傳感器檢測薄膜張力并控制伺服電機速度以保持恒定的張力。對控制目標不僅要保持薄膜張力不變,而且同時卷繞速度也要在最短時間內達到設定值。因此,最主要的問題是如何控制伺服電機的精確。

4 結語

本文介紹了一種薄膜電鍍生產過程中的PLC監控控制制造系統,它從2003年投入生產經營以來,取得了極大成功。預期的結果已經展示出它在實踐中的巨大優勢以及客觀的盈利也有了很大提升。