伺服系統是控制系統中不可或缺的組成部分。電機作為伺服系統中關鍵部件,對電機的控制精度和準確度要求越來越高。無刷電機因其壽命長、可靠性好、運行效率高、無勵磁損耗以及調速性能好等諸多優點,在伺服系統中應用越來越廣泛。使用數字信號處理器(DSP)實現無刷直流電機的伺服系統可以只用一片DSP實現比較復雜的算法,控制精度高,可對伺服系統進行更有效的控制。文中以TMS320F2812為控制核心實現對直流無刷電機伺服系統的控制,并給出了試驗結果。

1 控制器原理及設計方案

1.1 控制器原理及硬件設計

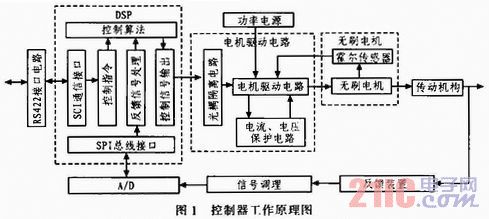

控制器分為3個單元:中央處理單元即DSP用于接受控制指令,計算并校正控制信號;電機驅動單元驅動電機工作;執行機構執行主控指令并反饋伺服機構狀態給中央處理單元以校正伺服機構狀態。工作原理如圖1所示。

1.2 電源電路

由于DSP和外圍芯片工作電壓為5 V和3.3 V。電位器輸入電壓為+12 V和-12 V。因此使用DC/DC電壓轉換器將+27 V輸入電壓轉換成+12 V和-12 V 工作電壓,用CW78L05將+12 V電壓轉換成5 V工作電壓。同理用FW431將5 V電壓轉換成4 V的基準電壓和3.3 V芯片工作電壓。

1.3 中央處理單元

由TMS320F2812作為中央處理芯片由RS422接口和SCI通信接口接收主控指令信號并轉換成控制指令信號。由SPI總線接口接收執行機構反饋回來的執行機構的位置信號與控制信號一起通過控制算法轉換成PWM輸出。

DSP的外圍電路通常由時鐘電路、JTAG接口電路組成。時鐘電路使用20 MHz晶振,5倍頻后DSP工作在100 MHz的頻率。每個電源入口用0.1μF的電容濾波及隔離。

伺服控制電路與主控之間的通信采用RS422異步全雙工傳輸方式,采用MAX3160通信芯片實現。

1.4 反饋電路

反饋部分采用在執行機構安裝同步電位計,通過電位計反饋電壓信號,經過信號調理后,經由A/D轉換器將數字信號反饋給DSP。

反饋信號信號淵理電路選用LM148,并存輸入信號端加入由10 kΩ電阻和0.1μF電容組成的RC低通濾波電路。由于DSP中A/D轉換的位數不足,因此選用TLC2574將放大后的反饋模擬信號轉換成數字信號,并通過SDI和SDO端口與DSP傳遞數字信號。

1.5 驅動電路

DSP輸出的PNM和DIR信號為3.3 V,為避免驅動能力不足,DSP的輸出信號經SN74ALVC164245由3.3 V上拉至5 V,輸山電流為24 mA。

光耦隔離電路用于將功率驅動電路的信號與DSP控制信號進行隔離,避免功率電源對數字控制電路造成干擾。光耦選用HCPL2231,該芯片由兩路獨立光耦組成,當輸入為低時,二極管導通,輸出為高。輸出信號+15 V上拉。

由于驅動板中運放LM193和FN3140,以及邏輯門電路4069、4070、4073、4081的工作電壓為+15 V,因此需要將系統工作電壓+27 V經由電源模塊轉換成驅動板中芯片工作電壓+15 V。邏輯門電路根據電機霍爾位置信號HA、HB、HC和電機方向信號DIR產生控制6個MOS管開關的控制信號。并且將PWM信號合成到功率開關管的導通相序中。

驅動部分前級驅動電路采用IR2103,以提高邏輯電路輸出信號的驅動能力,用來開啟和關閉后級的大功率晶體管。芯片輸出采用自舉方式。功率電路采用6個IRFP250功率管組成全橋式電路。最大供電電壓90 V,最大持續工作電流33A。

當伺服系統中出現持續過載情況或者逆變電路出現直通時,電路輸出電流過大,會燒壞電機或損壞功率器件,因此需加入過流保護電路。將采樣電阻采集的信號進行濾波處理后與設定值比較,以限定電機的最大工作電流。

2 軟件系統

控制軟件采用模塊化設計,針對各個功能設計相應的程序模塊。主程序通過對各個子函數的合理調用和控制最終實現整個伺服系統的合理工作。

當系統開始工作時,首先完成對各個程序模塊的初始化,包括CPU時鐘、看門狗、中斷、SCI口、定時器、控制參數、PWM等。完成各個模塊的初始化后,在最后的死循環中,執行伺服機構控制算法等待串口中斷:首先啟動AD采集,采樣結束后,讀取AD的采樣結果。利用采樣結果和通過中斷接收的伺服控制指令控制電機工作。如果判斷通信出現,則執行SCI口初始化,重新復位串口。控制軟件采用C語言編寫,各個模塊可以相互調用,工作效率高,可以實現實時控制。

3 測試系統及試驗結果

測試系統采用直流穩壓電源提供+27 V控制電,兩個直流電源提供電機工作電壓,其中-45 V為工作電壓,+45 V為補償電壓。測試平臺采用研華的數據采集和控制平臺,由LabCVI實現對控制電路的仿真測試控制和數據采集。試驗結果如下圖所示。

4 結論

與傳統的伺服控制系統相比,基于DSP的數字伺服機構控制系統既有數字系統精度高、靈活性強的優點,又充分發揮了無刷直流電機可靠性高、快速性好的優點,大幅提升了伺服系統的整體性能。同時該系統的建模、仿真、測試、維修等與傳統伺服控制系統相比更加快捷、有效,具有較高的工程應用價值。該伺服控制系統可以同時控制多個直流無刷電機同時工作,已在某型伺服機構中驗證并應用。