摘要:介紹一種大功率變流器通用控制平臺,是以TMS320C6713B為浮點算法運算核,TMS320F2812為系統定點控制核的雙DSP的控制系統架構。詳細分析該系統設計各模塊硬件電路和軟件程序設計。該系統控制平臺運算性能強,具有很好的通用性和擴展性,已成功應用于400 kVA岸電電源樣機中。

關鍵詞:大功率變流器;通用控制平臺;雙DSP;FPGA通信擴展

變流器技術及現代電力電子技術在交流變頻調速、供電電源、電力系統輸配電、電能質量控制等方面應用廣泛。大功率變流器具有相同或相近的主回路結構。其控制器結構基本是由信號調理電路、A/D轉換電路、微處理器(DSP或單片機)、PWM發生器、開關量輸入輸出、與上位機通信(串口或網口)電路等部分組成。因此,變流器裝置控制器具有廣泛的共性,這里提出一種基于雙DSP(TMS320C6713B與TMS320F2812)架構的大功率變流器通用控制平臺的設計方案。與變流器專用控制器相比通用性更強,有利于變流器控制器軟硬件的模塊化設計,并促進變流器裝置控制算法研究,縮短其產品研發周期。

1 系統整體設計

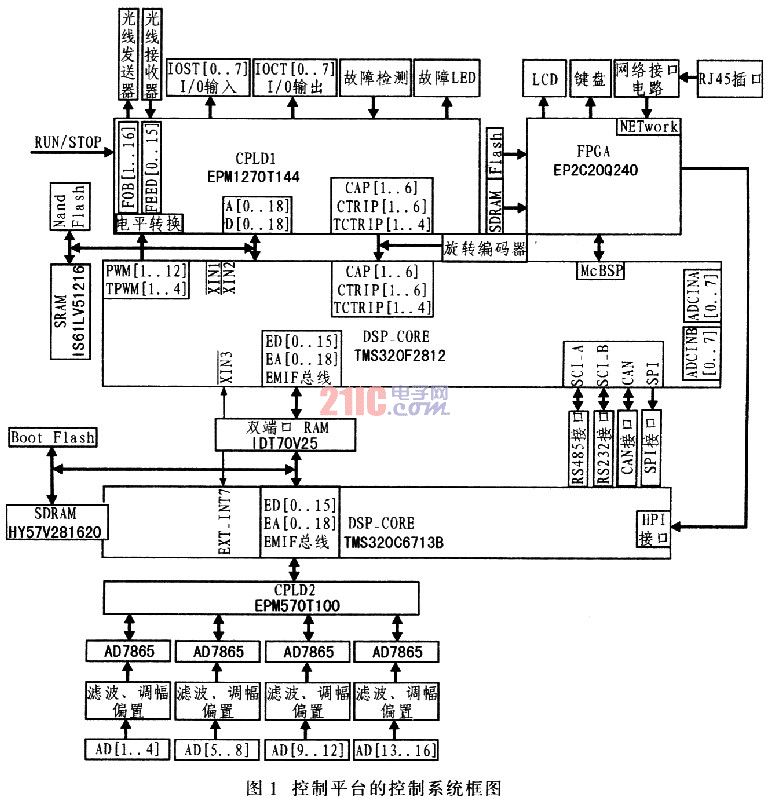

圖l為控制平臺的控制系統框圖,該系統設計以TI公司的雙DSP處理器TMS320C6713B(浮點DSP)和TMS320F2812(定點DSP)為核心控制器。浮點DSP TMS320C6713B擴展AD總線、實現浮點運算、HPI接口在線編程;而定點DSPTMS320F2812事件管理器實現PWM控制、轉速采集、開關狀態控制、故障檢測以及部分通信等功能。雙端口RAMIDT70V25實現雙DSP通信,具有IDT70V25 8 K×16 bit共享區,邏輯忙與中斷訪問仲裁方式。同時該控制系統擴展有1片FPGA,用于實現網絡通信、ISP、液晶顯示、鍵盤輸入等。

2 系統硬件電路設計

2.1采集電路

2.1.1電流、電壓檢測電路

為有效調節變流器主回路輸出電壓、電流及功率因數等,分別采集三相電壓、電流信號和直流環節電壓等輸出信號。

鑒于該控制平臺采樣精度和采樣速率的需要,選用Analog Device公司的AD7865型A/D轉換器。該器件是一款高速、低功耗、4通道同步采樣的14位A/D轉換器,采用+5 V供電;其內部有1個2.4μs的逐次逼近的A/D轉換器,4個跟蹤/保持放大器,內部2.5 V參考電壓,片上時鐘振蕩器和1個高速并行接口;同步采樣4通道輸入信號,允許±10 V和±5 V兩種輸入范圍,這里選用±10 V輸入電壓。該設計每片AD7865都可同時采集4路模擬信號,圖2為AD7865部分信號調理電路。

主回路輸入與輸出側三相線電壓、三相電流、直流電壓和電流、輸入與輸出濾波器線電流均經霍爾傳感器采集以電流輸出。霍爾傳感器輸出的電流信號通過插槽輸入A/D采樣電路,經精密電阻轉換為±15 V電壓信號。該電壓信號經具有調幅功能的有源低通濾波器轉化為+10 V的電壓信號,再經反相器送入AD7865的模擬量輸入端。AD7865的、BUSY、等控制信號是由TMS320C6713B的EMIF總線經EPM570T100型CPLD邏輯譯碼實現的。

2.1.2電機轉速檢測電路

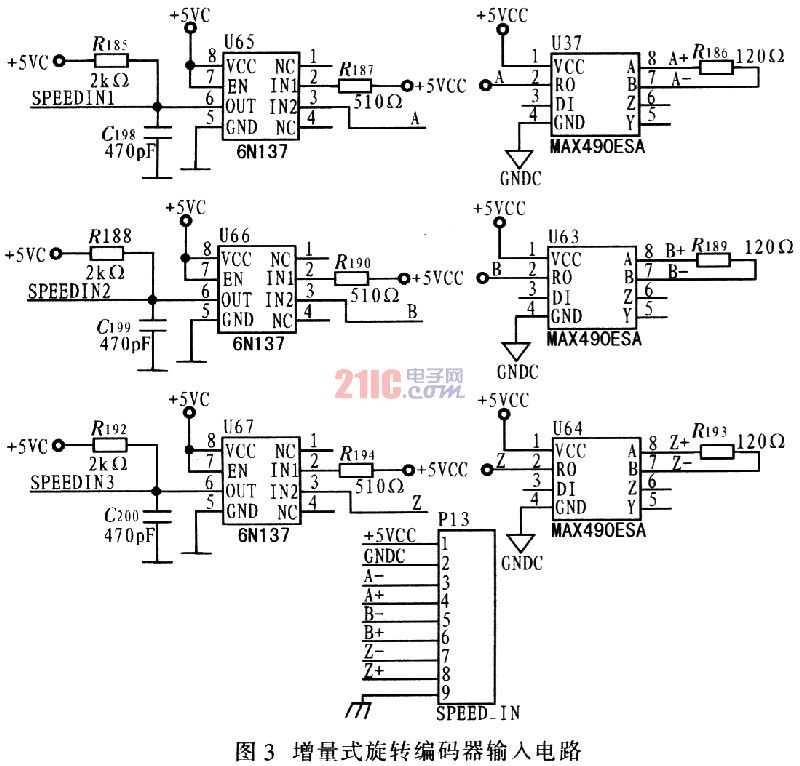

變流器通用控制平臺選用增量式光電編碼器設計電機測速器,其光電編碼器輸出脈沖波型相差90°的QEPI、QEP2兩相信號,正轉時QEPl相超前QEP2相;反轉QEP2相超前QEPl相。根據光電編碼器輸出光脈沖頻率測定電機轉速。增量式旋轉編碼器與被測電機同軸轉動,輸出A、B、Z 3路差分信號。其中A、B兩組脈沖相位差90°,可方便判斷旋轉方向,而Z路為每轉一個脈沖的基準點定位。這3路差分信號經MAX490ESA將差分信號轉換為邏輯信號,再經高速光耦6N137隔離送入TMS320F2812的正交脈沖編碼電路,測定電機轉速。增量式旋轉編碼器差分信號輸入電路如圖3所示。

2.2微處理器核心電路

通用控制平臺的核心單元主控制器需兼顧實現系統的定點與浮點運算、模擬采樣、保護、通信等功能,因此采用浮點DSP+定點DSP+FPGA的主控制器架構。其中,浮點DSPTMS320C6713B通過CPLD EPM570T100總線擴展AD7865完成三相電壓、電流。頻率以及直流電壓等控制參數;坐標變換等初級復雜浮點運算;控制算法實現以及運行狀態記錄存儲等。定點DSP TMS320F2812主要實現外設功能和部分定點運算。TMS320-F2812通過雙端口RAM IDT70V25讀取TMS320C6713B的運算結果;通過事件管理器模塊EVA、EVB實現SPWM,SVPWM;故障狀態檢測與保護;系統主回路開關狀態輸入輸出等。FPGA EP2C20Q240通過HPI接口與TMS320C6713B連接,通過McBSP接口與TMS320F2812。遠程PC機通過網絡在線更新雙DSP程序,從而更方便調試雙DSP。

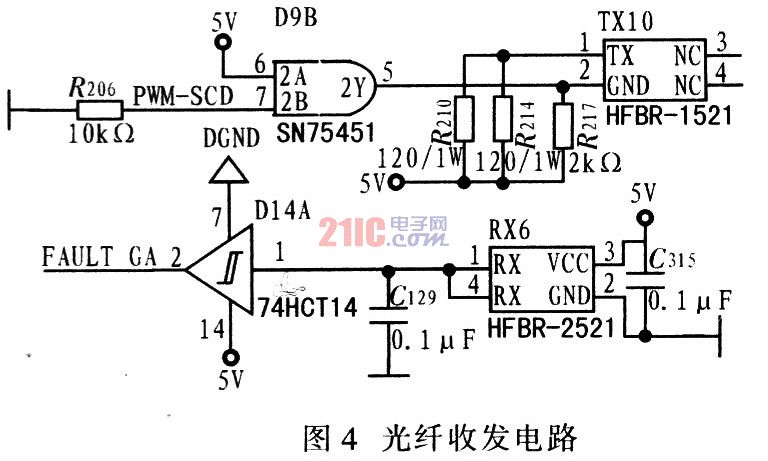

2.3 PWM信號產生與輸出電路

控制平臺通過SPWM、SVPWM等調制產生PWM控制信號實現變流器的控制,再經驅動電路控制IGBT、IPM模塊的主回路開關器,逆變產生交流輸出。在通用控制平臺上,將TMS320F2812中事件管理器EVA、EVB的16路PWM信號引入CPLD EPMl270T144,經CPLD處理和SN75451驅動后采用光纖HFBRl521輸出。通用控制平臺的PWM與主回路的驅動模塊之間均經光纖隔離,可有效消除主回路對控制平臺的干擾。驅動板同時通過16路光纖接收器HFBR252l接收驅動板發送的16路故障信號送至CPLD,用于封鎖PWM輸出。圖4為單路光纖收發電路。

CPLD整形TMS320F2812輸出的16路PWM信號,包括增加互補脈沖、添加死區、限制最小脈寬等;按實際要求封鎖脈沖、完成保護動作并輸出故障信號。CPLD輸出的PWM信號接下拉電阻,這樣在CPLD輸出高阻時PWM輸出為確定的低電平,避免在復位期間或CPLD無裝載程序時因PWM信號狀態不確定導致開關器件誤導通。

2.4開關狀態輸入與輸出電路

控制平臺通過開關狀態量的輸入,讀入主回路空氣開關、斷路器、按鍵等通斷狀態;通過開關狀態輸出及控制輸出繼電器的通斷控制主回路斷路器、排氣扇控制開關等。開關量的輸入輸出由數據、地址總線、74LVC245、光耦TLP52l和繼電器等構成。開關量的輸入通過74LV-C244轉換為3.3 V電平,送入TMS320F2812;開關量經74LVC244輸出以控制信號燈和繼電器等,從而實現調試、指示、保護動作等功能。本設計開關狀態量共8路輸入輸出均經光耦隔離,采用24 V單獨供電。光耦隔離和單獨供電能有效隔離主回路和控制平臺,從而減少主同路對控制平臺的干擾。

2.5通信模塊與人機界面(HMI)

大功率變流器工作時,控制平臺通過通信電路與人機交互界面、上位機等其他系統交換數據。該通信電路由FPGA控制。為使雙DSP能夠在線更新程序,調試方便,利用1片FPGA EP2C20Q240和網絡控制器RTL8019擴展以太網。FPGA需外擴l片SDRAM HY57V641620和1片FlashE28F640用于存儲FPGA運行時需要載入的軟核Nios II和μCLinux操作系統。通用控制平臺為實現良好的人機界面(HMI),還擴展1塊LCD和鍵盤輸入電路。鍵盤輸入電路由ZLG7290控制,通過I2C總線與FPGA通信;ICD為并行接口,其數據線與網卡控制器RTL8019復用,控制信號由FPGA直接發送。

3 控制系統軟件設計

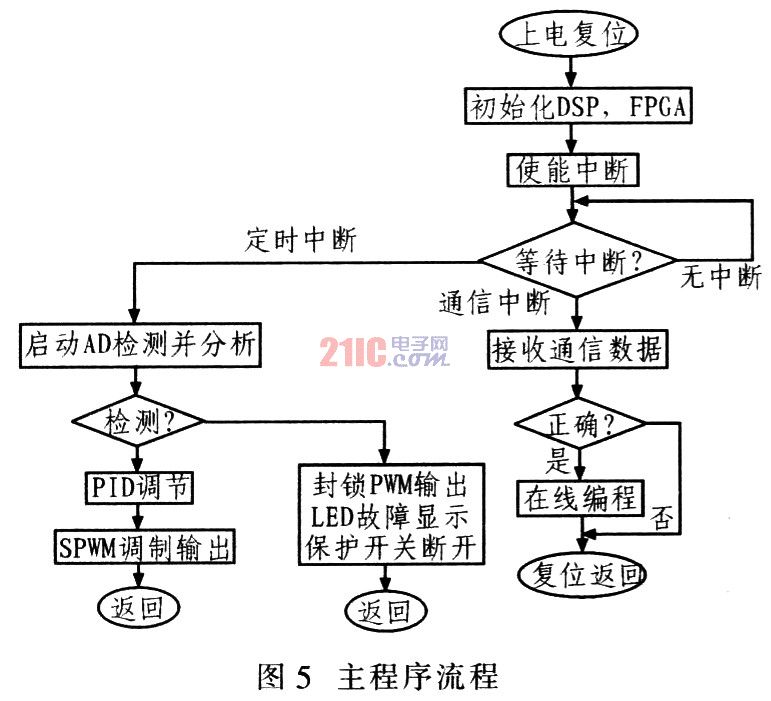

控制系統軟件設計主要包括初始化、通信、MD采樣、控制算法、SPWM調制、故障檢測與處理等程序。圖5為主程序流程。

4 結束語

將該大功率變流器通用控制平臺應用于400 kVA岸電電源樣機,進行基于SVPWM的電機拖動實驗,電機運行穩定,未出現諧波造成的電機振動;對主回路各路電壓、電流采樣數據與現場儀表測試結果基本相同;保護電路能正常動作;通信功能正常,實現雙DSP在線更新程序。需要注意的是該設計為通用控制平臺,各項外設功能完備,實際產品中需要根據相關需求進行模塊化裁剪。與傳統大功率變流器專用控制器相比,該通用控制平臺運算能力強,數據存儲量大,能同時進行定點和浮點運算,具有精確可靠的模擬電路,通信資源豐富且抗干擾能力強。