由Scienlab電子系統開發的一款新型牽引逆變器不僅設計緊湊、輕型,且電力密度高,可靈活適應多種需求,非常適用于不斷增長的各種電動車。通過在直流鏈路中使用的CeraLink? 電容器,可以開發出新型逆變器。隨著越來越多的車輛配備了具有能效和零排放驅動,電動車的發展趨勢最終贏得了市場的關注。除了轎車,電動車還包括市政服務使用的小型多功能車、電子叉車,建筑、農業及工業用卡車以及自動化工廠車間的車輛等。因此,對于應用于這些車輛中的緊湊、輕型且高性價比驅動的需求與日俱增。創新型逆變器設計為了滿足以上需求,電力電子設計專家Scienlab電子系統(位于德國Bochum)專門設計開發了一款緊湊型逆變器 (2 dm3)。該逆變器的額定功率為40 kW,可支持290 V DC至420 V DC的工作電壓,適合上述各種應用。該逆變器的硬件和軟件結構均具有動態的輸出電流范圍,因而可實現動態的車輛性能。新型Scienlab牽引逆變器的設計具有四個主要的功能單元,即控制電路、驅動、電力電子元件,以及堅固耐用的外殼和接口。該逆變器具有一個IGBT模塊,可完全控制三相橋接電路 (B6C),其內置直流鏈路則采用該新型設計(圖1)的關鍵元件——創新型CeraLink電容器。模塊化設計使得該逆變器可靈活適應用戶特殊的電流和功率需求。比如,高功率IGBT模塊只需稍做改變就可用于驅動PCB,而且只需增加CeraLink電容器的數量即可輕松擴展自含直流鏈路電路板,并且無需對控制電路做任何改變。此外,用于汽車應用、置于控制器內部的逆變器軟件由工具鏈創建,其自適應開發過程能適應用戶的特殊軟件需求,無需修改軟件架構。圖1:采用CeraLink電容器的Scienlab逆變器的框圖

在直流鏈路中擁有36個CeraLink電容器并連。

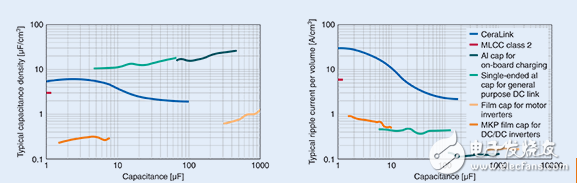

逆變器的要求為了使逆變器適用于汽車電動應用,該新型設計必須只能使用汽車級元件。此外,還必須提供極高的電力密度,從而確保緊湊、輕型。為了滿足以上需求,Scienlab采用了一種水冷IGBT(電力半導體芯片表面積小),同時優化了控制器和驅動電路板的配置,以節省空間。不過,Scienlab將重點放在逆變器最大組成部分——直流鏈路的容積和性能。借助CeraLink電容器實現直流鏈路的緊湊性和靈活性對于直流鏈路,Scienlab選擇了TDK集團的CeraLink電容器,該電容器具有高達5.5μF/cm3 (圖2)的很高電容密度。“與其他電容器技術相比,CeraLink提供了電容密度和紋波電流能力的最佳組合,” Scienlab的總經理Christoph Doerlemann解釋。無需犧牲直流鏈路的任何性能,就能實現緊湊封裝。“這正是我們的牽引逆變器與其他逆變器的區別所在”,他說道。圖2:單位電容器容積的電容密度和紋波電流能力

對于需要高電容密度和高紋波電流能力的應用,CeraLink電容器技術是不二之選。

不同于傳統陶瓷電容器,這些新型電容器基于陶瓷材料PLZT(鋯鈦酸鉛鑭),其電容值在應用電壓時達到最大,甚至隨紋波電壓的占比成比例增加。相比于傳統電容器設計,借助緊湊型CeraLink電容器的新型設計可使直流鏈路的體積縮小3到4倍。該系列電容器采用專業設計,工作溫度范圍為-40至+125 °C,甚至能耐受短暫的高達150 °C的高溫條件。使用多個分立電容器不僅能提高元件布局的靈活性,還能使電容器的表面積和散熱達到最大。因此,即便環境溫度很高,也能使用無源制冷技術。消除ESR和ESLScienlab進一步的設計目標是消除直流鏈路的ESR和ESL。“借助CeraLink僅為2.5 nH的極低ESL,可顯著降低IGBT切換過程中的過沖和-電流,從而顯著提升逆變器的系統性能,”Doerlemann指出。此外,Scienlab把電容器并聯在專門開發的多層PCB上,這樣內阻也很低。頻率為1 MHz時ESR值僅為3 m?,有助于顯著降低直流鏈路的功率損失以及由此產生的熱。事實上,隨著頻率增加和溫度升高,ESR降低,從而允許溫度高達150°C和高切換頻率時的高效操作。