隨著全球制造業向中國的轉移,我國功率半導體市場占世界市場的50%以上,是全球最大的IGBT市場。但IGBT產品嚴重依賴進口,在中高端領域更是90%以上的IGBT器件依賴進口,IGBT國產化需求已是刻不容緩。

一、技術差距縮小+成本優勢凸顯成趨勢

從全產業鏈看,IGBT的前期資本開支大,中期制造良品率重要,后面市場開拓需要培育,壁壘極高。

量產經驗與裝車量方面,英飛凌等海外巨頭量產經驗豐富,國內市場比亞迪憑借自身品牌電動車穩定應用場景具備獨有優勢。

自第六代技術以后,各大廠商開始將精力轉移到IGBT封裝上。在IGBT封裝材料方面,日本在全球遙遙領先,德國和美國處于跟隨態勢,我國的材料科學則相對落后。

伴隨國內企業8寸晶圓產線先后投產,良率逐步提升,國產IGBT有望較此前采購英飛凌等巨頭晶圓價格大幅下降。

二、國內企業在IGBT布局進入加速模式

國內廠商發展具有自身優勢,從需求端講,中國功率半導體需求量世界第一;從供給端講,自主可控是發展趨勢。

今年4月底,比亞迪IGBT項目已在長沙開工建設,該項目建成后可年產25萬片8英寸新能源汽車電子芯,可滿足年裝車50萬輛的產能需求。

此外,其他廠商也在加快IGBT的產能建設,斯達半導新能源汽車用IGBT模塊擴產項目投產后可年產120萬個新能源汽車用IGBT模塊。

中車時代電氣已完成第一條投資10億元的IGBT生產線產能釋放,第二條投資35億元的生產線預計2020年底開始試生產,產值可達40-50億元。

華虹半導體7月31日宣布,其8+12英寸大功率半導體產線將全面發力,積極承接IGBT代工業務。

賽晶電力電子一期產能將于2021年初建成投產,計劃不晚于2024年形成200萬件IGBT模塊產能。

華潤微發布的2020年半年度報告顯示,公司目前在研項目共13項,其中包括IGBT產品設計及工藝技術研發。

三、IGBT技術與壁壘成攻堅難點

IGBT制造難度大,具有極高的技術壁壘,中國功率半導體市場約占世界市場份額50%,但是中高端的MOSFET、IGBT主流器件市場基本被歐美、日本企業壟斷。

國內IGBT技術(芯片設計、晶圓制造、模塊封裝)目前均處于起步階段。國內IGBT企業在研發與制造工藝上與世界先進水平差距較大。

因此,行業內的后來者往往需要經歷一段較長的技術摸索和積累,才能和業內已經占據技術優勢的企業相抗衡。

高鐵、智能電網、新能源與高壓變頻器等領域所采用的IGBT模塊規格在6500V以上,技術壁壘較強;

而IGBT技術集成度高的特點又導致了較高的市場集中度,因此英飛凌、三菱和富士電機等國際廠商占有天然的市場優勢,這讓國內廠商的發展再失一個機會。

加上IGBT行業存在技術門檻較高、人才匱乏、市場開拓難度大、資金投入較大等困難,國內企業在產業化的進程中始終進展緩慢。

IGBT模塊是下游產品中的關鍵部件,其性能表現、穩定性和可靠性對下游客戶來說至關重要,因此認證周期較長,替換成本高。

因此,新進入本行業者即使研發生產出IGBT產品,也需要耗費較長時間才能贏得客戶的認可。

四、國內產能無法實現供求平衡

但是相比于國內暴增的IGBT市場需求,國內IGBT市場的產量卻無法與之實現供求平衡。

除了供需無法平衡,現有產量無法滿足火熱的市場需求以外,技術也是國產IGBT的另一大硬傷。

隨著軌道交通、智能電網、航空航天、電動汽車與新能源裝備等領域的加速發展,國內IGBT需求迎來爆發,近幾年國內IGBT市場規模呈加速增長趨勢。

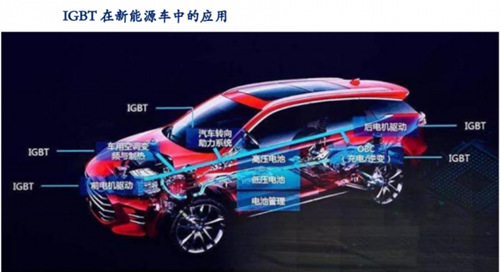

電動乘用車依據配置不同,IGBT單車價值量高達1000-5000元,2020年全球空間接近百億元,伴隨全球電動車產銷快速增長,預計行業2025年空間有望達370億,CAGR約+30%。

新能源汽車補貼退坡,電驅企業與主機廠面臨降本壓力,國產IGBT價格優勢明顯。

面對IGBT需求大增,行業內公司產能擴大及時:比亞迪開放車規級IGBT產品閉環供應鏈,建設長沙比亞迪IGBT4.0工廠,以滿足公司外供IGBT的需求。

五、進口依賴短期難動搖

逆變器,變流器以及其它光伏、風電技術裝置均離不開IGBT器件,近年來,雖然光伏發電、風力發電邁向國際前沿,產業鏈整體國產化,但其核心功率器件IGBT仍是依賴進口,依存度達90%。

盡管后來變流器開始國產化,但核心器件IGBT仍是以進口為主,以德國、日本居多。

對于風電行業來講,國產IGBT發展需要一個培養期。不能等到國產產品成熟了,我們才開始使用它,否則不利于國產IGBT的成長。

IGBT作為電動化核心部件,進入壁壘高,目前國產化率低,供應長期被歐美日企業壟斷。隨著IGBT技術趨勢成熟,國內企業快速發展,已經逐步批量應用于電動車,長期有望逐步實現國產替代。