微結構光纖是一種由有序或無序的空氣孔構成的微結構包層的新穎光纖。具有許多傳統光纖難以達到的優良特性,因此在許多領域,如光纖激光器和放大器、非線性光學、光纖通信、光纖傳感等許多方面都有著重要的應用。人們對微結構光纖的理論研究取得了一定成就,但是其制備工藝一直是一個難點。最常采用的堆積法,是將毛細管截成合適長度緊密堆積在套管中,堆積成六邊形或者其他結構,中心的毛細管被去除或者用實心棒代替以造成缺陷。迄今為止丹麥和巴斯大學采用最多的還是傳統的堆積法,其制作工藝復雜,給光纖毛細管帶來了很大的污染。微結構光纖預制棒是制備微結構光纖的第一環節,它的好壞會直接影響后面的光纖質量,因此光纖制備工藝亟待改造。這次通過用PLC(可編程控制器)對光纖制備條件進行改造,由自動化設備對光纖毛細管進行自動測量長度及實現剪切,設計了各種形狀自動接收器可以自動接收然后直接進行預制棒的排布,實現了整個制備過程自動化。

1 系統硬件介紹

PLC是一種基于數字計算機技術,轉為工業環境應用而設計的電子控制裝置,可以控制各種類型的機電一體化設備和生產過程。它有體積小、組裝靈活、可靠性高等各種優點。因此整個系統由PLC作為主控部件,型號選用西門子S7-200系列,采用PLC高速計數器指令和光電編碼

器可以實現精確的定長測量,通過四個LED七段顯示器可以實現顯示設定長度以及切割次數的功能。基于光纖毛細管的材質及其特性考慮,切割部分采用二氧化碳激光器,可以實現剪切切口平整并且沒有碎渣。

1.1 定長測量

光纖毛細管是微結構光纖制備的重要原材料,現有的條件只能由人手工測量長度,手工剪切,需要改進。旋轉編碼器是一種光電式旋轉測量裝置,它將被測的角位移直接轉換成數字信號(高速脈沖信號)。因此可將旋轉編碼器的輸出脈沖信號直接輸出給PLC,利用PLC的高速計數器對此脈沖信號進行計數,以獲得測量結果。光纖毛細管的定長測量、定長控制由旋轉光電編碼器配合PLC的高速計數器一起實現。

定長控制包括測量和比較兩個部分,高速計數器有一組預置值,開始運行時裝入第一個預置值,當前計數值等于預置值或者有外部復位信號時,產生中斷。發生當前計數值等于預置值的中斷時,設置下一階段的輸出,設置第一個預置值和第一個輸出狀態,循環又重新開始。

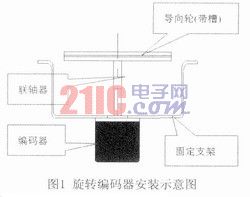

測量物體的長度,需要將單位長度轉換成脈沖量,通過光電編碼器和PLC高速計數器記錄脈沖量的變化,以此達到測量長度的目的。測量長度傳感器采用光電編碼器,采用A相計數輸入,光電編碼器的電源由PLC自身的輸出直流電源24V提供(L+,M)。旋轉編碼器安裝示意圖見圖1。

用聯軸器將光電編碼器與光纖導向輪連接固定,使之能夠同步轉動,導向輪轉動帶動編碼器旋轉并輸出高速脈沖信號來測量被切割物體的長度。設導向輪直徑為D,定尺長度為M,P為編碼器每轉輸出脈沖數,光電編碼器機械軸每轉一周位移為πD,則編碼器每發生一個脈沖對

應于被計量的光纖位移長度一信號步長為πD/P;所以到需要的定長M時,所需的脈沖數為MP/πD。設定高速計數器的設定值為MP/πD,當前值等于設定值時,由PLC發出指令控制C02激光器發出切割脈沖,并復位計數器,重新讀入當前設定值。設導向輪直徑D為120mm,光電編碼器每轉脈沖數助200個/轉。可以計算出被切割物體每毫米長度的脈沖數為:每毫米脈沖數=200/120 π≈0.5348個脈沖/mm。

1.2 二氧化碳激光器切割

由于光纖毛細管直徑細而易碎,用普通的剪切裝置不僅容易造成光纖毛細管的折斷損壞,而且容易生成玻璃碎渣,對微結構光纖的排布造成干擾。而采用C02激光來切割完全可以避免這些問題的產生。C02激光切割具有切割質量好、切割材料范圍廣、可進行立體切割、容易實現自動化等特點。系統由CO2激光器和3個定位輪組成,其中這3個定位輪的軸心不在同一直線上,使光纖經過時,光纖的徑向會出現應力,由于石英毛細管具有一定的柔軟性,若沒有外損傷時,毛細管可順利通過定位輪而不折斷,當激光照到毛細管時,激光會使毛細管壁產生一定的缺陷,這時毛細管在定位輪的作用下折斷。由PLC控制C02激光器。

1.3 顯示設置

在此次設計中采用具有鎖存、譯碼、驅動功能的芯片CD4513驅動共陰極LED七段顯示器,此裝置需要顯示的數據為四位自然數,即需要四個CD4513芯片。CD4513的數據輸入端A-D共用PLC的四個輸出端,其中A為最低位,D位最高位。LE是鎖存使能輸入端,在LE信號的上升沿將數據輸入端BCD數鎖存在芯片內的寄存器中,并將該數譯碼后顯示。如果輸入的不是十進制數,顯示器熄滅。LE為高電平時,顯示的數不受數據輸入信號的影響。此次四個顯示器占用PLC的輸出點數為8個。西門子S7-200系列PLC是繼電器輸出模塊,所以在與CD4513相連的PLC各輸出端與“地”之間分別接一個2kΩ的電阻,以避免在輸出繼電器的觸點斷開時CD4513的輸入端懸空。

1.4 收集及排布

此次的創新設計了光纖收集器,如下圖4所示的工裝。此工裝由八塊木板組成,在工裝的兩端安裝卡箍,固定位置,并可通過卡箍的螺絲調節此工裝的內切圓的直徑大小。在每一塊木板的伸出臂正面都有一個半圓形的凹槽,與孔表面的半圓突起相配合,如此木板的相對位置和伸縮變化會更加可靠,精準度較高,運動平滑不會對光纖毛細管造成損壞,而且此工裝操作方便簡單。拉制好的毛細管會自動掉進八邊形模具筒內,當毛細管數量達到設計要求時,將模具筒拆下。調整模具筒內的八邊形大小,并在調整過程中同時通過機械振動的方法使內部毛細管達到最緊密堆積;之后在其內部引入缺陷作為光纖的纖芯(如實芯或空芯)或其他結構(如蜂窩狀)。然后將毛細管的兩端熔在一起,把模具簡拆下即可得到要拉制的八邊形微結構光纖預制棒。

2 系統軟件設計

系統的軟件實現用西門子S7-200PLC配套的編程軟件STEP7-Microsoft/WIN32來實現。

為了使整個系統的軟件設計思路更加清晰,將它分為幾個部分:

(1)主程序。開機調用顯示子程序,用首次掃描存儲器位SMO.1,在第一個掃描周期調用包含HDEF的子程序來定義高速計數器。對按鍵I0.2、I0.3、I0.4的防抖及延時設定,手動增(減)數按鍵程序,分單擊、連續按鍵2s后每秒加(減)1,連續按鍵8s后每秒加10。程序中VW300用來存儲設定值,VW320存儲實際測量值,VW340存儲切割次數,VW2030為待顯示數據通道。

(2)子程序O。由SF數值轉換開關切換顯示三組數據。將VW2030的當前值中的4位BCD數傳送給4只顯示器,先后分別給4只顯示器送數的時序是由移位寄存器MB0提供的。在初始狀態時,僅MO.O為“1”狀態,其余各位為“0”狀態。移位寄存器得到T39和T40提供的周期為0.4s的方波移位脈沖信號,M0.1~M0.4先后變為“1”狀態。整數轉換為BCD碼指令將VW2030的當前值轉換為4位BCD碼并存放在VW2中,V3.0為個位數的最低位,V2.7為千位數的最高位。M0.1為“1”狀態時,將V3.3~V3.0中的個位數送給Q0.3~Q0.0,即送給CD4513的數據輸入端,200ms后在片選信號Q0.4的下降沿,將個位數鎖存進最上面的CD4513。M0.2為“l”狀態時,將V3.4~V3.7中的十位數送給第二只的CD4513,M0.3為“1”狀態,將V2.0~V2.3中的百位數送給第三只的CD4513,M0.4為“1”狀態,將V2.4~V2.7中的千位數送給最后一只的CD4513。送完成個數后,M0.5變為“1”狀態,它的常開觸點接通,將移位寄存器MB0和M3.1復位。

(3)高速計數器。由指令向導對高速計數器進行設置,寫入預置值和當前值,設置控制字節。

(4)中斷程序。當前值等于預置值時,即測量長度到達時,接通C02激光器,由PLC對其進行控制,讓它進行精確的切割,高速計數器重新載入新的預置值和當前值。

3 結束語

基于PLC的微結構光纖毛細管自動剪切收集排布系統可以精確地控制切割長度,而且可以實現光纖制備過程的全自動化,使微結構光纖原材料避免與人及外界進行過多接觸,避免了污染,降低了光纖損耗,提高了拉制光纖成功率。通過更換光纖收集器可以進行各種形狀的光纖排布。整套系統結構緊湊,安全可靠,性能優良,十分實用,極大提高了生產效率。