引言

此案例為湖北三環發展股份有限公司電廠高壓變頻" title="高壓變頻">高壓變頻應用的典型案例之一,節電效果明顯,在安裝后的實際應用運行可靠。其中的旁路方案,DCS控制的樣板邏輯將為電力行業和其它行業的高壓變頻改造提供有力的技術借鑒作用

一. 工程概況

節能減排" title="減排">減排是我國的基本國策,國家制定了《節能中長期專項規劃》。為實現規劃目標,國家啟動了“十一五”國家十大重點節能工程,電動機系統節能工程是其中之一。為此,青海橋頭鋁電公司從大局出發,本著對社會負責的態度,積極響應國家節約減排的號召,進一步挖掘節能潛力,降低發電生產成本,決定對#5爐2臺引風機1250kW電機高壓電動機加裝高壓變頻器改造。

#5爐2臺引風機1250kW電機在工頻" title="工頻">工頻狀態下為保證其滿足最大運行工況的需要,電機容量均按最大需求選取交流電動機,風機均工作在最大工作需求狀態下,為滿足工況變化的需要,風機采用調整風門擋板的開度來調節風量的方法。當機組滿負荷運行時,吸風機入口擋板開度約46%,能量損失大,風機效率低,振動大。同時由于電機電氣控制采用星/三角形直接啟動。頻繁的起停產生5~8倍的啟動電流,會導致電動機發熱,增加了電機維修成本,縮短電機的使用壽命。

采用變頻調速控制技術是解決上述問題的重要手段之一。利用高壓變頻器對風機電機進行變頻控制,實現風量的變負荷調節。這樣,不僅解決了風門調節線性度差、純滯延大等難以控制的缺點,而且提高了系統運行的可靠性;更重要的是減小了因風門變化造成的壓流損失,減輕了風門的磨損,降低了系統對風道密封性能的破壞,延長設備的使用壽命,維護量減小,改善了系統的經濟性,節約能源,為降低廠用電率提供了良好的途徑。

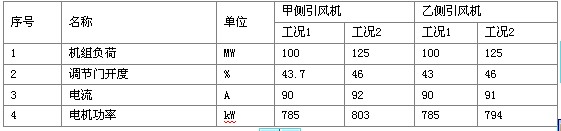

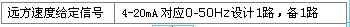

以#5爐甲乙引風機" title="引風機">引風機為例,現場運行參數如下:

5#爐引風機根據理論測算變頻后頻率為32.5HZ,功耗為354kW。

節能率=(785-354)/785=54.90%

單臺年節電:(785-354)×6953=299.67萬kWh

合計節電2×299.67=599.34萬kWh。

本工程項目施工單位是經社會公開招標方式產生。經招標組綜合評議最終確定湖北三環發展股份有限公司為本次改造項目的中標單位。

二.工程內容

#5爐甲、乙引風機變頻改造工程項目為交鑰匙工程,工程包括:變頻器室土建施工(含電纜溝);電纜敷設及連接;控制部分DCS邏輯的編程改造;變頻器的調試投運,綜合驗收;節能評估等。現對改造中主體的旁路配置和DCS控制描述如下:

旁路柜配置

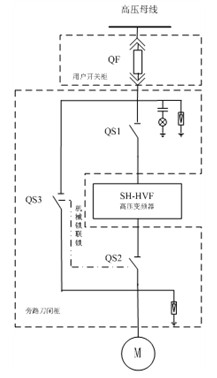

變頻器采用“一拖一手動旁路柜”配置方案:為了充分保證系統的可靠性,變頻器加裝工頻旁路裝置。當變頻器異常不能正常運行時,電機可以手動切換到工頻運行狀態下運行,以保證生產的需要;其原理圖如下:

QF為用戶側高壓開關" title="高壓開關">高壓開關柜,由用戶提供;QS1、QS2、QS3由供方與變頻器配套提供。高壓電源經用戶開關柜高壓開關QF到刀閘柜,經輸入刀閘QS1到高壓變頻裝置,變頻裝置輸出經出線刀閘QS2送至電動機;高壓電源還可經旁路刀閘QS3直接起動電動機。進出線刀閘QS1、QS2和旁路刀閘QS3的作用是:一旦變頻裝置出現故障,即可馬上斷開出線刀閘QS2,再斷進線刀閘QS1,將變頻裝置隔離,手動合旁路刀閘QS3,在工頻電源下起動電機運行。QS1、QS2、QS3安裝在一個刀閘柜中與變頻裝置配套供貨。QS2與QS3之間通過機械閉鎖,防止誤操作。電機及用戶側高壓斷路器QF保留用戶原有設備。

DCS方案描述

風機電機進行變頻改造后,原先DCS系統對風系統的控制方式發生了根本改變,必須對所有設計一次風系統的順控、自動邏輯和畫面進行全面修改,增加變頻模式下操作、順控啟停、事故聯鎖、協調控制等功能。橋頭鋁電DCS系統使用北京國電智深產品,為充分保證系統的可靠,橋頭鋁電熱工、電氣部門對邏輯控制的每個步驟和細節都進行了詳細反復綜合考慮,最終得出詳細的控制邏輯。首先在此邏輯中對手動旁路的3個刀閘位置在控制中予以監測,確保可靠;其次對主要發熱器件進行溫度監測;另外加裝緊急停機按鈕,并確保緊急停機直接控制斷開高壓開關。同時工變頻切換時,保證調節擋板調節方式一致。此邏輯在安裝后的實際應用中也證明是一套較為全面完整可靠的邏輯,亦為電廠變頻改造DCS控制的典型樣板邏輯。邏輯控制描述如下:

1) DCS變頻正常啟動

A、 手動合上QS1、QS2,斷開QS3;

B、 DCS開關狀態顯示QS1、QS2已經手動合上,QS3斷開(變頻狀態);

C、 DCS調節擋板開度(小于5%);

D、 DCS發送的“變頻方式運行”指令,在變頻系統條件允許(柜門已關、控制電源正常、風扇開關正常和沒有其它電氣故障)情況下,向DCS發出“變頻器就緒”信號;向DCS發出“引風機開關合閘允許”信號;

E、 DCS在接收到“開關合閘允許”信號后,合6kV高壓開關;

F、 變頻器在接收到6kV高壓開關已合信號后,延時給DCS發一個“請求運行”信號;

G、 DCS在接受到“請求運行”信號后,發出“啟動運行指令”。變頻器在接收到“運行指令”信號后變頻器開始運行,同時給DCS發一個“變頻運行”狀態信號,運行頻率從0Hz按照設定的時間升頻至給定頻率值;

H、 DCS調節擋板開度(大于95%);

I、 DCS可以在變頻器啟動以前將“轉速給定信號”給定到預定值;

2) DCS變頻正常停機

A、 在運行時需要正常停機時,DCS給變頻器發出“停機”信號;

B、 變頻器接收到“遠方停止”信號后,運行頻率按照設定的時間降至0Hz,然后斷開“變 頻運行”信號,發出“跳高壓開關”信號;

C、 DCS在接收到“跳引風機高壓開關”信號后,斷6kV高壓開關;

3)變頻緊急停機說明

變頻器控制柜設置“緊急停機”按鈕,可就地緊急分斷高壓開關。并向DCS提供緊急停機信號;

4)工頻正常運行

A、 手動斷開QS1、QS2,合上 QS3;

B、 DCS開關狀態顯示QS1、QS2已經手動斷開,QS3合上(工頻狀態);

C、 按原工頻邏輯執行;

5)工頻正常停機

按原工頻邏輯執行;

6)變頻工頻切換

A、 手動斷開QS1、QS2,合上 QS3;

B、 DCS開關狀態顯示QS1、QS2已經手動斷開,QS3合上(工頻狀態);

C、 手動合上QS1、QS2,斷開QS3;

D、 DCS開關狀態顯示QS1、QS2已經手動合上,QS3斷開(變頻狀態);

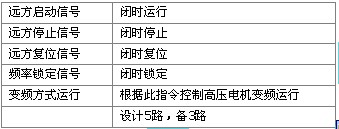

變頻器與DCS信號定義

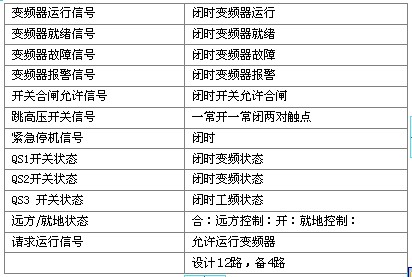

1)變頻器到DCS開關量信號:

以上所有數字量采用無源節點輸出,節點容量均為DC220V/5A。

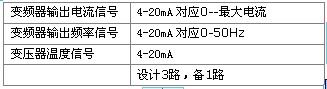

2)變頻器到DCS模擬量信號:

調速裝置可以提供兩路4~20mA的電流源輸出,帶負載能力均為250Ω

3)DCS到變頻器開關量信號:

4)DCS到變頻器模擬量信號:

該給定值可以為4~20mA的電流源信號(帶負載能力必須大于250Ω)。

5)DCS原工頻模擬量信號:

7)電氣到變頻:

8)根據以上信號DCS需配置卡件如下:(2臺)

5.6.5組態后可監測狀態如下:

三、項目改造效果

湖北三環發展股份有限公司有為#5爐2臺引風機電機上分別加裝一套湖北三環發展股份有限公司生產的6kV/1440kW高壓變頻器裝置。高壓變頻裝置經過50多天的安裝調試后,現已投入正常運行。高壓變頻裝置經過72小時的工頻和變頻運行對比,#5爐甲、乙引風機變頻器投運后節能效果明顯,具有明顯的經濟效益和社會效益。節能情況如下:

改造前引風機運行工況

高壓變頻改造后引風機運行工況

高壓變頻改造前后比較

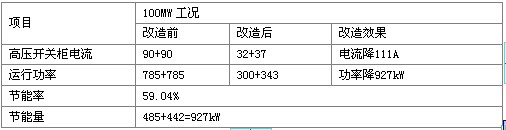

1、100MW工況比較

2、125MW工況比較

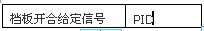

經查表:08年,額定負荷運行時間約4422小時,低負荷運行時間約:3615小時

經查表:09年,額定負荷運行時間約2604小時,低負荷運行時間約:3907小時

A、以08年運行8037小時,額定負荷運行時間約4422小時,低負荷運行時間約:3615小時工況為例,以此為依據預估年節能情況:

變頻運行功耗為:643*3615+879*4422=6211383kWh

變頻運行節能量為:13502676-6211383=7291293kWh

平均節能率為:(59.04%*3615+44.96%*4422)/8037=51.3%

節約電費:7291293*0.26=189.6萬

節約標煤:7291293*0.35/1000=2552噸

二氧化碳減排:2552*2.493=6362噸

碳減排:2552*0.68=1735噸

B、以08年運行6511小時,額定負荷運行時間約2604小時,低負荷運行時間約:3907小時工況為例,以此為依據預估年節能情況:

變頻運行功耗為:643*3907+879*2604=4801117kWh

變頻運行節能量為:10817432-4801117=6016315kWh

節約電費:6016315*0.26=156.4萬

平均節能率為:(59.04%*3907+44.96%*2604)/6511=53.4%

節約標煤:6016315*0.35/1000=2105.7噸

二氧化碳減排:2105.7*2.493=5249.5噸

碳減排:2105.7*0.68=1432噸

C、以08、09年平均運行小時數7274小時計,取08、09年平均額定負荷運行時間平均3406小時,低負荷平均運行時間為3868小時,以此為依據預估2010年節能情況:

變頻運行功耗為:643*7274*53%+879*7274*47%=5480998kWh

變頻運行節能量為:12147580-5480998=6666582kWh

節約電費:6666582*0.26=173.3萬

平均節能率為:(59.04%*3868+44.96%*3406)/7274=52.4%

節約標煤:6666582*0.35/1000=2333.3噸

二氧化碳減排:2333*2.493=5817噸

碳減排:2333*0.68=1586噸

備注:

a、節約1kWh電量=節約350g標煤

b、節約1千克標準煤=減排2.493千克“二氧化碳”=減排0.68千克“碳”

上述節能情況匯總如下:

1、 以08年運行8037小時工況計算:節能量為: 7291293 kWh;節約電費:189.6萬;平均節能率51.3%;節約標煤: 2552噸;二氧化碳減排: 6362噸;碳減排: 1735噸。

2、 以09年運行6511小時工況計算:節能量為: 6016315 kWh;節約電費:156.4萬;平均節能率53.4%;節約標煤: 2105.7噸;二氧化碳減排: 5249.5噸;碳減排: 1432噸。

3、 以08、09年平均運行小時數7274小時計,額定負荷運行時間平均3406小時,低負荷平均運行時間為3868小時計算,節能量為: 6666582 kWh;節約電費:173.3萬;平均節能率52.4%;節約標煤: 2333噸;二氧化碳減排: 5817噸;碳減排: 1586噸。

4、 通過變頻改造后,電機啟動電流由原來的5~8倍額定電流降為1倍以下額定電流,大大減小電網的沖擊和無功損耗。電機長期運行在37Hz以下,最大電流不超過40A,使電機運行電壓(約4500V)遠小于工頻運行電壓(6000V),電流遠小于工頻運行電流,大大減小電機絕緣的老化,延長電機壽命。由于轉速大大降低,電機軸承和風機軸承磨損大大降低,風葉的磨損大大降低,減小風機和電機維護成本。風門開度為100%,風門前后壓差為0,風門的維護工作降為0。風量風壓的調節更為平穩,減小負荷波動,工況更為穩定。

四、結論

通過此項目實施,橋頭鋁電公司達到了節能改造目的,并超出預期效果,積累了相關變頻改造項目的經驗。

本次高壓變頻改造工程節能的效果良好,工況改善明顯,當年收回投資,超出預期,取得了良好的經濟效益和社會效益。同時也為湖北三環發展股份有限公司今后的項目提供了堅實的現實依據。