油氣鉆井過程中,近鉆頭處的鉆壓、扭矩等工程參數的隨鉆準確測量對安全、高效鉆井具有重要意義。隨著井深的增加,特別是諸如分支井、水平井、魚骨井等特殊工藝井的開發,各種卡鉆、掉牙輪、鉆具斷落等鉆井事故時有發生,給鉆井生產的安全與效率帶來很大影響。通過對近鉆頭工程參數的實時測量值進行分析處理,可以總結各個測量參數對鉆井進程與效率的影響規律,及時發現和控制某些鉆井事故、達到安全、高效鉆井的目的,真正實現無風險鉆井。

多年來,國內外井下隨鉆測量儀器開發的重點一直是與油氣地質儲量直接相關的地層電阻率、孔隙率、伽馬射線等地質參數的測量;與幾何導向相關的井斜、方位、工具面角等井眼軌跡參數的測量與控制;而與鉆井安全、鉆井效率相關的鉆壓、扭矩、環空壓力等工程參數測量技術研究較少。

1 近鉆頭工程參數測量技術

1.1 近鉆頭鉆鋌的受力分析

目前,油氣鉆井方式以鉆盤鉆井、井下動力鉆具鉆井兩種方式為主。鉆鋌在鉆進、下鉆、起鉆等不同的鉆井過程中,鉆柱/鉆鋌不同部位的受力情況與運動形式差別很大。主要包括:軸向拉力和壓力、扭矩、彎曲力矩、離心力、鉆鋌內外擠壓、縱向振動、扭轉振動、橫向擺振等。由于鉆柱和鉆鋌的復雜運動形式,鉆頭在井底有渦動現象、井底鉆壓波動很大,甚至出現鉆頭離開井底的跳鉆現象。

理論上,鉆鋌所受的力與力矩可以簡化為:對鉆頭施加的鉆壓、傳遞鉆柱的扭矩、由鉆柱運動和井底反作用力產生的彎曲力矩以及鉆進過程中的鉆頭振動。從測量技術的角度,可以將鉆鋌受力簡化為厚壁圓管受到軸向的拉壓與振動、圍繞軸向的一對扭矩和鉆鋌徑向受到的彎矩作用。

1.2 鉆壓扭矩測量原理

材料力學中拉壓與扭轉應力的測量都是基于受力物體的應變效應,利用應變測量原理來實現的。沿鉆鋌圓柱體軸向0°、90°粘貼應變片,通過測量應變片的電阻變化獲得鉆鋌受到拉壓作用力的大小;沿鉆鋌圓柱體軸向±45°粘貼應變片,通過測量應變片的電阻變化獲得鉆鋌受到扭轉力矩的大小;但是該原理適用于單獨的拉壓作用、單獨的扭矩作用的測量,無法直接應用于井下高溫、高壓、受復合應力作用的工程參數測量。

基于上述測量原理和井下儀器的實際工作過程,最早在1985年由法國石油研究院研制了第一臺鉆柱力學參數測量儀并申請了專利,隨后著名的石油儀器公司,如:斯倫貝謝、貝克休斯、APS等公司相繼開發出不同結構的井下工程參數測量短接,并于2000年前后申請了相關的井下工程參數測量短接專利。國內的研究人員以此為基礎于2005年前后也申請了相應的專利技術。

1.3 現有鉆壓扭矩測量技術比較

目前有代表性的鉆壓扭矩測量技術仍是法國石油研究院與斯倫貝謝公司的兩類專利技術,其他技術或多或少是基于這兩個專利進行改進的,下面分析這些測量技術的優缺點。

法國石油研究院和貝克休斯公司的專利就是基本的拉壓、扭矩測量原理加上不同結構的井下儀器保護套、不同的測量電路與傳感器連接方式。這兩個專利共同的缺點是保護套與傳感器部分的密封比較困難,特別是在井下鉆鋌的工作過程中,由于彎矩的作用常常會使泥漿侵入傳感器部分而導致測量電路無法正常工作,為此貝克休斯公司在保護套與傳感部分、轉換電路的密封方面開展了大量的工作,一定程度地解決了該問題。

斯倫貝謝和APS公司對該技術進行了進一步的改進,通過在鉆鋌徑向鉆一定直徑、一定深度的孔,將應變片粘貼在鉆孔內,然后用高壓密封蓋板將應變片密封在內部,應變片的電極引線通過鉆孔之間的內部連接通道進行互連,最后與安裝在鉆鋌中間的抗壓筒內或者安裝在鉆鋌壁槽內的測量電路相連。二者的共同點是解決了保護套的密封問題,不同之處在于徑向孔的布置方式、應變片引線的連接方式及其與二次轉換電路的連接方式等方面。這種技術的缺點也很明顯:首先是內部引線孔加工比較困難,往往需要分別加工,然后再焊接到一起,或者采用特制工具進行加工;其次是由于徑向孔的直徑不能太大,給應變片的粘貼造成了很大困難;第三,這種傳感器的測量特性也表現出一定的非線性,必須經過地面刻度與校驗之后才能應用于實際的測量當中。

2 傳感器結構設計與特性分析

2.1 井下工程參數測量單元的整體結構

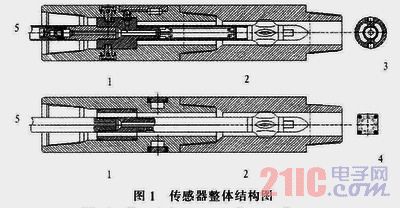

圖1表示鉆壓扭矩傳感器1與上部連接鉆鋌2、抗壓筒和測量電路5等連接在一起時的整體結構示意圖。其中:傳感器1用來粘貼測量鉆壓和扭矩的應變片,應變片引線通過導線孔引入安裝在抗壓筒5中的扭矩測量橋路、單片機電路;引線孔通過高壓密封蓋板4進行密封。圖1中上下兩幅剖面圖分別表示井下工程參數測量單元的兩個相互垂直的整體剖面圖,圖1中的另一個剖面圖3清楚地表明了抗壓筒連接處的泥漿通道,圖1中的4是引線孔密封蓋板。

正常鉆進情況下,鉆壓扭矩測量值相對平穩,由單片機記錄存儲鉆井過程中的鉆壓扭矩值,用于起鉆回放后的鉆井過程分析;當鉆壓扭矩測量值異常時,通過井下水力脈沖發生器將實時測量值傳送到地面監控系統,供鉆井人員來決策參考。

2.2 傳感囂的有限元計算模型

圖2(a)為傳感器的有限元計算模型,應變片安裝在3個圓周方向成120度的圓孔中、圓孔之間通過連接通道、用導線互聯。3個圓孔之間的連接通道參見傳感器的徑向剖面圖2(b),圓孔用圖1中的蓋板4與密封圈進行密封。由于鉆井過程中,圓孔中的壓力是常壓,外部是鉆井過程的環空壓力,所以密封效果很好。應變片分布在3個鉆孔內0°/45°/90°/135°/180°/225°/270°/315°共8個方向,應變片粘貼方式參見圖2(c)。

用于有限元計算的傳感器尺寸分別為:鉆鋌外徑178 mm、鉆鋌內徑76mm,測量部分孔徑:45mm,測量部分孔深:39mm,蓋板厚度:15 mm,蓋板邊長:60 mmx60 mm。由材料力學知識可知:0°/90°/180°/270°4個方向的應變片對鉆壓測量敏感、45°/135°/225°/315°4個方向的應變片對扭矩測量敏感。理論上,將不同孔中對應粘貼角度的應變片串聯接入測量橋路就可以抵消彎矩作用對鉆壓扭矩測量結果的影響。假如彎矩作用使某一應變片阻值增加,必然使相反方向的應變片阻值減小,從而使串聯的總電阻保持不變。所以計算過程中未考慮彎矩的作用。

2.3 有限元計算結果分析

通過ANSYS建模、加載和計算,分析鉆壓、扭矩單獨作用與聯合作用時對傳感器輸出的影響規律、分析鉆鋌內壓對這兩個測量參數的影響,尋求鉆鋌內壓與環空壓力影響的修正方法。

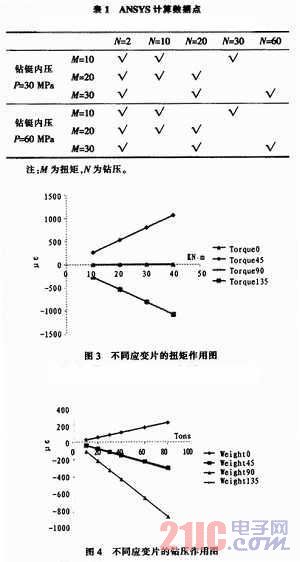

計算過程中用到的鉆壓扭矩參數參見表1,表中打鉤的計算點是以下分析的基礎。圖3、圖4分別表示鉆壓、扭矩單獨作用時的計算結果,考慮到應變片粘貼的對稱性,兩圖只給出了0°/45°/90°/135°4個方向應變量的輸出結果。

圖3中45°、135°方向的應變片隨著扭矩作用的增加,應變量線性增加,而0°、90°方向的應變片輸出幾乎不變;圖4中0°、90°方向的應變片隨著鉆壓作用,應變量線性增加,但是45°、135°的扭矩測量應變片也隨著鉆壓作用而線性變化。

由此可見:可以通過測量不同方向應變片的應變量來獲得實際的鉆壓扭矩值。但是不同角度應變片對鉆壓、扭矩的敏感程度不同,扭矩作用只對45°、135°方向的應變片敏感,而4個方向的應變片都對鉆壓作用敏感。也就是說,鉆壓作用對扭矩測量有影響,而扭矩作用對鉆壓測量幾乎沒有影響,實際的測量條件下,必須考慮兩個參數之間的耦合程度與解耦算法。

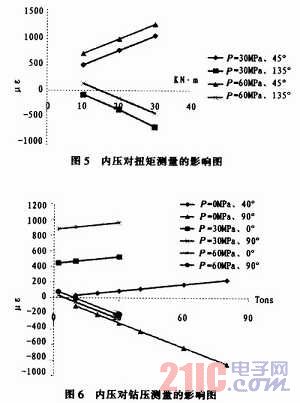

圖5、圖6分別表示鉆鋌內部壓力對測量結果的影響,兩圖只考慮了鉆鋌內壓對測量結果的影響,沒有考慮環空壓力的影響。

圖5中的兩組直線表示內壓分別為30、60 MPa時,相同扭矩作用下應變量的變化規律。由圖可見:隨著內壓的增加或者鉆鋌內部壓力與環空壓力差值的增加,特性曲線的截距發生了變化,這種變化將會引起測量電路的零點發生變化;但斜率基本保持不變,這就要求在測量過程中需要進行動態的零點調整。

圖6表示內壓分別為0、30、60 MPa時,鉆壓作用下傳感器應變量的變化規律。與圖5相同,特性曲線的截距隨著內壓的變化發生了變化,但斜率幾乎沒有變化,也要求在測量過程中進行動態零點調整。

3 結論

通過不同的應變片布局,傳感器能夠實現鉆壓和扭矩的測量目標。其中:單一工況的應變與鉆壓、扭矩值成線性關系。實際使用過程中,需要考慮鉆壓和扭矩相互影響,其中:扭矩對鉆壓的影響很小、但鉆壓對扭矩的影響較大。同時也說明了測量過程解耦和測量之前刻度工作的必要性。與內壓為零的情況比,特性曲線的截距變了表示零點變了,但斜率基本上沒有發生變化,要求在實際測量過程中進行動態的零點調整;斜率沒有變化是因為在材料的彈性范圍,應變規律仍為線性的胡克定律。