在傳統的交流供電電器產品中,需要采用光電對管對工件或者零部件的位置進行檢測時,為了濾除環境光的干擾,通常會采用同其它直流供電電路一樣的方式,首先分別采用降壓整流電路給發射部分和接收部分供電,發射部分采用訊號發生電路和載波發生電路將訊號波形調制在一個載波(例如38KHz)上然后以之驅動發光管,而接收部分采用紅外接收二極管或者專用接收頭(例如內含38KHz解碼電路)解調出訊號波形,然后送給相關電路或者交主機處理。光電對管通常按照安裝位置的不同可分為對射式和反射式,對射式指發光管的發光面與接收管的受光面兩兩相對,如果光路暢通,則接收管直接接收發光管的射出光,或者因為被檢測工件阻擋光路而無法接收;反射式指接收管不直接接收發光管的射出光,而是接收被被檢測工件反射的射出光。其大致電路框圖如圖1:

|

|

圖1 |

由于發射管由發射電路提供的特定編碼" title="編碼">編碼訊號驅動。因此驅動電路復雜而成本較高,特別在交流供電設備中使用時沒有利用交流電固有的編碼特性。而且接收部分的電路同樣比較復雜,導致整體成本無法下降,另外因為發射管需要數毫安甚至數十毫安的驅動電流,加上兩個電源部分的消耗,這對整個電路耗電只有數毫安甚至更小的主控板而言無疑是一個極大的負擔,特別是對于以單個二極管半波整流,電容降壓或者電阻降壓方式供電的絕大部分小家電、美容電器、廚房家電、便攜式設備等產品,更是完全無法接受。另外一種方法是由主控單元(CPU)給出一個特定的編碼訊號通過驅動單元(例如驅動用MOS管或者雙極型晶體管)驅動發光管,接收部分相應解碼,由于僅僅相當于將訊號和載波產生電路由主控CPU軟件完成,因此造成CPU主控程序大大復雜化,同樣影響成本,而且驅動電流的問題和驅動部分的成本問題依然存在。

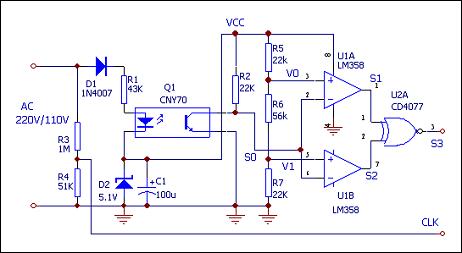

有鑒于此,我們經過反復權衡,最終制定了下述的編解碼方案。其特點是發光管直接由220V/110V交流電經整流降壓后驅動,利用交流供電電流直接驅動LED,而主機部分供電串接在同一回路中,公用同一驅動電流。并且在接收電路內部采用檢測3個以上交流電周期訊號的特征作為有效編碼來判斷工件工況。信號檢測部分整體電路如圖2。

|

|

圖2 |

相對于傳統的光電型位置檢測電路" title="檢測電路">檢測電路,圖2的光電對管Q1的驅動電路異常簡單。交流輸入電壓經D1整流,R1降壓,發光管串接在此回路上,發光管的驅動電流可以通過R1的阻值調節,而此回路同時可以串接其它功能電路,例如串接一個穩壓管D2//C1用于給主機和其他電路供電等。R3/R4過零檢測電路用于檢測交流電壓的過零點并輸入主控單元作為檢測電路同步信號,用于控制主控電路使之正好在交流電壓的正負半周峰值時檢測光電接收管的輸入訊號。

首先我們計算一下發光管的驅動電流:在最惡劣的情況下,設主機模塊電路的總耗電電流低至1.5mA,加上穩壓二極管上消耗的電流,主機控制板整體耗電假設低至2mA,這是極端小的情況了。由于采用的是半波整流,則每個正半周內供電回路需平均供應4.5mA電流,在交流電壓峰值時的電流(也就是流過發光二極管的峰值電流)則近似為6.3mA。這個電流足以推動發光管發光了。而如果主控板的整體耗電電流增加至超過15mA,此時繼續按照圖一的接法時可能令發光管回路上的峰值電流超過50mA,將超出發光管電流極限值而導致損毀,這種情況下可以簡單的在發光管兩端并聯一個分流電阻來解決。

Q1內部的發射管在交流負半周時因為D1的阻斷不發光,而正半周周期內瞬時電壓超過7V(Vcc++Vd1+Vr1+Vd2)時Q1的發射管開始發光,而且在正半周峰值時發光亮度達到最高。在反光效率不變的情況下此時接收管輸出訊號S0最低。此時如果反射效率足夠,則接收管充分飽和導通,輸出低于比較器低限的低電平,即此時U1A/U1B輸出S1=1, S2=1,U2A輸出為1,設此時狀態為“狀態1”;反之,在交流電負半周峰值(波谷)時光電接收管截止,光電接收管輸出高于窗口比較器高限的高電平,即此時U1A/U1B輸出S1= 0, S2=0,U2A輸出也為1。設此時狀態為“狀態2”。而如果反光效果不佳,在波峰時S0的輸出電平仍然高于V1,或者環境光較強導致在波谷時輸出電平S0仍然低于V0,這樣S1S2的輸出不是剛好為“00”或“11”,則U2A輸出為低,這樣采用上述電路實現了目標工件位置很近、反射很強時電路輸出為高;目標工件位置較遠、反射較弱時電路輸出也為高;只有目標工件位置變化,或者穿孔輪式光電開關輪子不斷轉動才會導致反射光強度變化不定,電路才會對應產生負向脈沖的目的。當然,如果要判斷工件是靠得很近還是較遠,只需讀取U1a/U1b兩個比較器的輸出就可以了。