《伺服與運動控制》2012第1期 徐天奇 供稿

1.工作機械的運行方式及控制系統構成

①放卷工步由變頻器驅動實施鋼帶放卷。

②成型工步完成沖齒和成型。

③移動剪切平臺(以下簡稱移動平臺)完成對齒條的剪切。

本文討論的是“移動剪切平臺對齒條的動態剪切過程及其各影響因素”。

1.1移動剪切平臺對齒條的動態剪切過程

⑴齒條的運動

齒條的運動速度由成型工步的速度決定。成型工步由變頻器驅動。其速度是一確定值。

⑵移動平臺由數控系統的伺服電機驅動。移動平臺上裝有編碼器和沖切模。由編碼器對齒條的長度進行數齒計數。由沖切模實施動態沖切。

⑶動態沖切

①在正常工作時,齒條由成型工步驅動以規定的速度運行。齒條進入移動平臺后,安裝在移動平臺上的編碼器對齒條的齒數進行計數,當計數信號到達“啟動計數值”時,數控系統發出伺服電機正向啟動信號。

②移動平臺正向移動跟隨齒條運動速度,當計數信號到達“齒長計數值”時,此時移動平臺速度已經與齒條運動速度相等,系統發出沖切信號切斷齒條。

③移動平臺正向停止,反向運動回到起點。等待下一次沖切循環。

1.2移動平臺控制系統的構成

(1)控制系統主控單元三菱FX1S-20MR。FX1S-20MR負責接收編碼器計數信號,發出移動平臺啟動信號,沖切信號,正向停止信號、反向啟動信號。

⑵移動平臺的伺服電機是數控系統中的一個伺服軸。其正向啟動/停止,反向啟動/停止信號由主控單元三菱FX1S-20MR發送至數控系統。

⑶編碼器為國產編碼器,每轉32脈沖。對應于齒條是每齒1個脈沖。脈沖信號接入FX1S-20MR。

2.移動平臺的動態沖切模式分析

在編制完成移動平臺的PLC程序和設置伺服電機的相關運行參數后,對齒條進行了試切。以5條為一組試驗了各運行參數。其結果是移動平臺運行節拍符合生產要求,但齒條長度長短不一。試驗了各種參數仍然沒有得到滿意結果。為此必須對移動平臺的沖切方式及影響沖切精度的各因素進行仔細的分析,找出影響沖切精度的主要原因。

2.1移動平臺的動態沖切模式分析

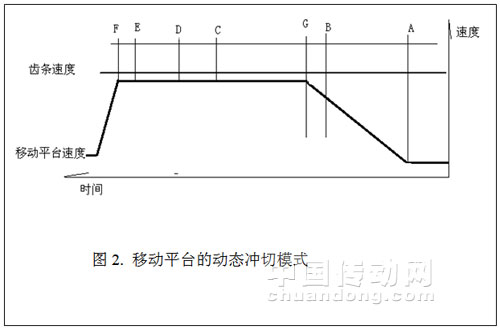

移動平臺的動態沖切過程如圖2所示:

(1)A-B階段:

齒條進入移動平臺后,安裝在移動平臺上的編碼器對齒條的齒數進行計數,當計數信號到達“啟動計數值”時,數控系統發出伺服電機正向啟動信號。

移動平臺啟動加速運行,當“齒條行程”與“移動平臺行程”之差=跟隨行程,即圖2的B點,系統發出計數完成信號(已經達到標準剪切長度)。

(2)B-G階段:

移動平臺繼續加速運行,齒條也繼續運行,這一階段移動平臺速度尚未到達齒條運動速度,兩者之間有相對移動。這一階段產生的相對移動即“剪切長度誤差”

(3)B-C階段:

速度跟隨階段。目的是讓移動平臺速度達到齒條速度,使兩者速度完全相等。

(4)C-D階段。在C點發出沖切啟動信號。由于電氣機械的延遲約200ms,實際在D點位置切斷齒條。

(5)D-E階段。

在E點位置編碼器計數清零。由于沖切的震動會引起編碼器誤動作發出脈沖。為消除該影響,因此延遲到E點才發出清零脈沖。所以從B點---E點這一區間齒條與移動平臺的相對運動(盡管很小)沒有受到編碼器的計數監視。(實際試驗中,在B點就發出清零信號剪切長度最整齊就是因為齒條運動全程受到監視。)

不管震動脈沖是正,負都在E點被清掉。

但在E—F階段還出現震動脈沖,就可能出現兩種情況:

①正脈沖-------出現短齒。

②負脈沖------出現長齒。

(6)E-F階段。計數器清零---移動平臺正向停止階段。這一階段要保證清零完成再正向停止。在該階段出現過清零時間延遲到正向停止點出現正常計數脈沖被清零從而出現“長齒”的現象。

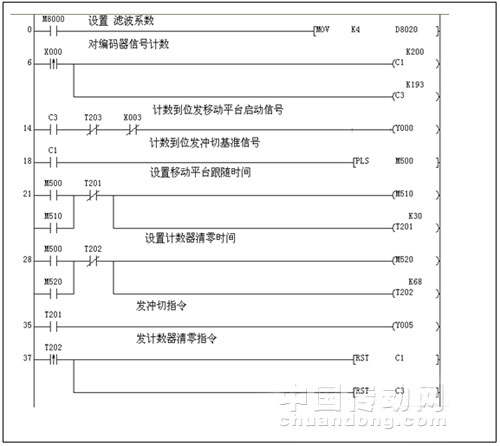

2.2移動平臺動態沖切的PLC程序

根據對移動平臺動態沖切模式的分析,編制了運動部分的PLC程序:

第0步為設置“濾波系數”,提高計數口X0接收計數信號的頻率。

第6步以X0為接收編碼器計數信號口。計數器C1為齒條長度齒數計數。C3為移動平臺啟動計數。

第14步計數器C3到位,發移動平臺啟動信號(Y0)

第35步計數器C1到位,延時T201時間后發沖切指令(Y5)

第37步計數器C1到位,延時T202時間后發計數器清零指令。

2.2影響剪切長度精度的因素

基于對移動平臺的動態沖切模式分析,歸納出影響剪切長度精度的因素如下;

(1)編碼器脈沖信號

(2)同步沖切-----在沖切時,如果移動平臺與齒條有相對運動,則沖切長度無法保證。為了實現同步沖切必須調整跟隨時間,即圖2中的C-D階段和PLC程序中的T201。

(3)伺服電機加速時間

3.對影響沖切精度諸因素的進一步分析和優化

3.1編碼器脈沖信號的影響

編碼器脈沖信號-----編碼器脈沖信號是控制移動平臺運動和發出沖切信號的基礎。如果有干擾信號竄入計數器,則沖切長度變短。如果漏掉了編碼器脈沖信號,則沖切長度變長。因此在分析沖切齒條長度時,如果齒條過長過短,都首先判斷是計數脈沖不正常。

齒條機配置的編碼器為國產編碼器,特地為齒條機配置。

每轉32脈沖,對應為每齒1脈沖。

齒條齒距=6mm。當齒條速度=13000mm/分,其對應的脈沖頻率=36HZ,而PLC常規接口可接受的信號頻率=25HZ,因此不能直接使用常規接口。

(1)使用高速計數器

三菱FX1SPLC具備高速計數器功能。為此首先使用單相高速計數器C235,但是高速計數器C235很容易受干擾,當編碼器信號接入高速計數器后,在PLC監視畫面上觀察到一旦編碼器旋轉,計數器數據立即紊亂。即使編碼器不轉,計數器數值也無規律增加,顯然是受到干擾。(接線不規范也會加劇干擾,現場接線曾經發生未使用接線端子而干擾加劇的現象,改用接線端子后,干擾減少。)

使用雙相高速計數器C251,干擾的影響大大減少。但是也不穩定。某一時間段計數穩定。某一時間段計數不穩定。由于PLC控制器和數控伺服系統及變頻器同裝于一臺控制柜內。數控伺服系統及變頻器對PLC顯然是有嚴重干擾。經過多次試驗后,放棄了使用高速計數器方案。

(2)使用普通計數器

使用普通計數器要解決如何提高接收信號頻率的問題。其方法之一是縮短輸入信號的濾波時間。三菱PLC具備縮短輸入信號的濾波時間的功能,其方法是向D8020設置數字。如圖3PLC程序第0步。通過這一方法,可以將接受信號頻率提高到50HZ。

這樣就可以滿足齒條的運行速度要求。但是輸入信號的濾波時間不能夠設置過小,設置過小其抗干擾能力就降低。必須摸索應該最佳數據。其數據D8020=3-5

在現場中對編碼器的抗干擾做了如下措施:

①編碼器屏蔽線接地。

②單獨穿金屬管。

3.2加速時間

動態剪切的最重要階段是移動平臺的加速跟隨階段,即圖2中的A-G階段。在論述這一階段前必須先給出相關的運動參數。

(1)相關運動參數

①齒條長度------以齒數表示。如200齒。

②齒距L-----------單位mm。

③跟隨齒數N(距離)-----預留的一段行程,在該行程內,移動平臺加速達到齒條運行速度。

④齒條運行速度V----mm/秒

⑤加速時間T-----移動平臺加速到齒條速度的時間

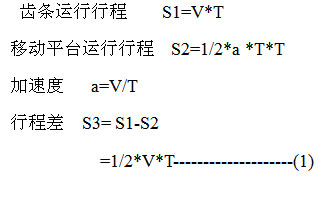

(2)“行程差”和“加速時間”計算

在加速階段:

根據式1和圖2,加速時間T決定了加速階段的行程差,從理論上分析,只要精細的調整加速時間,可以在“行程差=跟隨距離”的同一時間點,使移動平臺的速度=齒條速度。

在實際調試時,先根據式2確定跟隨齒數(距離);再根據式3精確調整加速時間。其原則上在移動平臺總行程范圍內盡可能延長加速段,其原因是加速時間越長,加速越平穩,避免加速時間太短引起的加速振蕩,從而影響同步速度的平穩。

3.3計數器清零時間

計數器清零時間----在多次沖切過程中觀察到,齒條總長度經常短1-2個齒。發生短齒必然是有非正常的脈沖進入。這多出來的脈沖是那一環節產生的呢?經過試驗和比較,發現在動態沖切時,沖切產生較大的機械振動,而編碼器和沖切模具都裝在移動平臺上,沖切振動引起編碼器抖動有時會發出1個脈沖信號。這個脈沖信號被計入正常計數值,所以導致齒條長度短1齒。

為了消除這一影響。必須將計數器的清零點安排沖切完成后

再延長一個時間段,即圖2中的“E”點。這樣即使有振動脈沖進入計數器,也在“E”點被清除。從“E”點開始重新進行下一循環的計數。(從理論上分析,計數器的清零點應該安排在“G”點,即當前計數值一到達,立即清零。進入下一循環的計數)

在PLC程序中,計數器清零時間為T202。計數器清零時間必須反復試驗以獲得最佳值。

4實驗結果及關鍵因素

4.1防干擾措施及實驗步驟

為了排除電磁干擾波的影響,采取了如下措施:

(1)將PLC控制器移出控制柜,單獨給PLC供AC220V電源,PLC接地。將PLC完全封閉在另一金屬柜內。使PLC部分完全獨立。排除干擾的影響。

(2)齒條運行速度=13米的實驗

相關參數跟隨齒數=10,加減速模式:直線加減速。

加減速時間360—400ms,

剪切結果:多數長度=1015-1022,偏長4-10mm。

調節伺服電機加減速時間,有效果,但是調到最好狀態也是偏長4-10mm。在同一組參數下,長短不一。即使有幾組切得長度一樣。也是偏長。

(3)齒條運行速度=8米的實驗

相關參數跟隨齒數=7,加減速模式:直線加減速。

加減速時間300--360ms

剪切結果:多數長度=1015-1022,偏長4-10mm。一組中也有1-2根偏短5mm。

4.2對實驗結果分析

使用各種參數對移動平臺的動態沖切進行了實驗,但沖切效果仍然很差。在同一組參數下,沖切齒條長度長短不一。實驗結果如表1

表1動態沖切實驗記錄

|

齒條速度=13000mm/分 |

跟隨齒數=10 |

||

|

|

標準長度=1012mm |

延遲時間約125ms |

計算長度誤差 |

|

加速時間#2004 (ms) |

沖切長度 |

加速段行程差 |

|

|

500 |

1035 |

54.5+27=81 |

81-63=18 |

|

400 |

1022 |

43.6+ 27=70.6 |

70.6-63=8 |

|

360 |

1017 |

39.24+27=66.24 |

66-63=3 |

|

350 |

1016—1015 |

38.15+27=65.15 |

65.13-63=2 |

|

340 |

1016 |

37+27=64 |

64-63=1 |

|

根據以上數據 延遲行程約29mm |

|||

|

|

|

|

|

從表1的實驗數據看,調節加速時間有效果,當加速時間逐漸變小時,剪切齒條長度逐漸逼近標準長度,但是無法達到標準值。而且一組齒條長短不一。在影響沖切精度的諸因素中,已經排除了干擾的影響和漏計脈沖的影響(降低了運行速度),而且加速時間,同步跟隨時間,清零時間都已經反復調節并處于受控狀態。但沖切長短數據結果是如此分散。那么必定有一“不受控因素”或“隨機因素”在起作用。

5尋找關鍵因素

5.1延遲時間的影響

再一次分析“移動平臺的動態沖切模式”并仔細觀察實際的沖切過程,發現移動平臺的啟動存在延遲------即從PLC發出啟動信號到移動平臺實際啟動,有120ms左右的延遲時間。

齒條機的控制系統由“PLC+NC”構成,在PLC---NC之間信號傳遞過程及時間如下:

⑴PLC負責接收計數信號,經過運算后發出移動平臺啟動信號,“PLC的掃描周期+輸出延遲”約20ms。

⑵啟動信號被送入數控系統并處理,這段時間約60ms。

⑶數控控制器發出伺服軸啟動信號經過總線送入“伺服驅動器。”這段時間約40ms

因此,總延遲時間約100-120ms。這段時間是由系統硬件性能所決定,不受控制。

而在這段延遲時間內,(當齒條以13000mm/分速度運行)齒條已經運動了29mm左右。

在圖2所示的動態沖切模式中,0-A階段就是延遲階段。

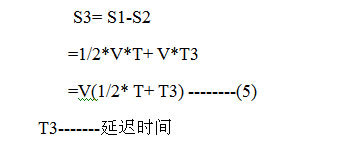

而行程差計算公式必須修正為:

在齒條機控制系統中,由于延遲時間不是一個穩定的值,所以其大大影響了齒條沖切精度。

5.2整改措施及效果

為了減少延遲時間的影響,采取了如下措施:

⑴更換移動平臺驅動系統,由PLC直接控制該驅動系統。減少中間信號的傳遞環節。

⑵降低齒條運行速度。

經過以上處理后,移動平臺的動態剪切精度得到保證。

6.結束語:

動態沖切不同于靜態沖切。在靜態沖切中100ms的延遲時間不會對沖切精度有任何影響,而在動態沖切中,延遲時間就成為影響剪切精度的主要因素。保持移動平臺與齒條的同步運行也是動態剪切的基礎。